Contents

組織に根付く「改善することが仕事」という文化

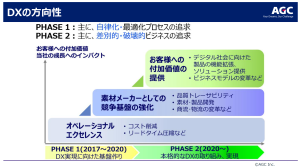

ガラス製品や化学品などで世界トップクラスのシェアを持つAGC株式会社(以下、AGC)。同社は、2017年から経営企画本部内にDX推進部を立ち上げ、2020年には各事業部門で推進組織を整備。トップ主導のDX推進体制の構築と各部門による自立自発的な取り組みによって、着実にDX(デジタルトランスフォーメーション)の成果を上げています。

その背景には、AGCに昔から根付いている「改善することが仕事」という文化があります。DXも、単にデジタル技術の導入を目的とするのではなく、業務改善や新たな価値の創出によるコーポレートトランスフォーメーションを実現するための手段と位置づけられています。上述の文化の中で日々当たり前のように取り組まれていることが、成果につながっているのです。

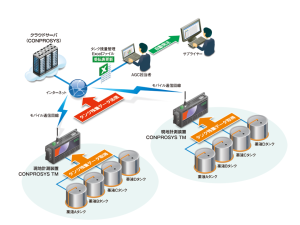

その中でIoTは、工場や物流の周辺で活用されています。たとえば広大な敷地を持つ工場で、構内ネットワークがつながらない場所でデータ活用したいケース、工場の外で物流パレットなど移動するモノの位置情報を管理し、物流の効率化を目指すケースなどで取り入れられています。

中でも、タンク内の原料や燃料の在庫管理を自動で行う「タンク在庫管理システム」についてご紹介します。

課題を感じた3年目の若手が、IoTを活かした在庫管理システムを発案

タンク在庫管理システムは、関西工場で活用されています。高砂事業所では、ディスプレイに関するガラスをメインで製造しており、その工程で様々な原料や燃料を扱っています。

しかし、システム導入以前は原燃材料の在庫管理が非常に大変でした。材料を貯蔵するタンクまで実際に残量を見に行って、Excelで作成した在庫管理表に使用量や残量、受入れ量を手入力し、何をどれだけ発注すべきかという予測を行って発注。この3ステップを、毎日人が行っていたのです。

タンクは何十基もあり、すべて回ると何キロという距離にも及ぶうえに、雨の日も雪の日も欠かさず見に行かなければならず、危険物を貯蔵しているタンクにも近づいて確認する必要がありました。

加えて、この作業は少しのミスが環境への悪影響や品質トラブルにつながるほど、非常に重要なものでもあります。そのため経験豊富な熟練の現場担当者が受け持っており、今後そのノウハウをどう伝承するのかといった課題もありました。

そこで、当時高砂事業所に勤めていた田上直弥氏が、作業の自動化を発案しました。その頃、田上氏は入社3年目。年次は浅いですが、「改善することが仕事」という文化の中でやるべきだと判断されれば承認され、プロジェクトを任されます。

ちなみにタンク在庫管理システムは、同じく関西工場の尼崎事業所で運用されている「原料在庫管理システム」と合わせて「Smart Inventory System」と呼ばれており、原料在庫管理システムの方は田上氏より1つ上の年次の方が発案されたそうです。

長年の経験やコツをロジックに落とし込み、システムを開発

作業の自動化にあたって、適切なIoTやシステムを探すために、何十社という会社を見て回りました。しかし、費用面も含めるとなかなか適切なサービスが見つからず、最終的に、産業IoTソリューションなどを提供するソラコムのパートナーでもある株式会社コンテックと共同開発することになりました。

目指したのは、タンク残量の検尺、在庫管理表更新、発注という一連の作業をすべて自動化するスキーム。タンク残量の検尺にはIoTを使い、クラウドに残量データを送信して管理画面で見える化しようと考えました。

通信には、ソラコムのSIMを採用しました。AGCでは、基本的に外部のシステムの使用には厳しい基準がある中で、ソラコムの通信はセキュアな環境をつくれると、以前より情報システム部からも推奨されていました。SORACOMは社内の基幹システムとつなげることも許可されており、今後ほかの社内システムやデータサイエンスの仕組みと連携するにも都合が良いと、将来の拡張性も踏まえて選定されました。

タンク在庫管理システムの開発で最も苦労したのは、その日の使用量や残量、受入れ量から、発注量を決める作業の自動化です。ベテラン担当者が長年の経験やコツで判断していたものをロジックに落とし込み、数学的なモデルにする必要がありました。

「傍から見れば直感的に決めているように見えるのですが、よくヒヤリングしてみると、本当に深いレベルで複数の要素をかけ合わせて考えていたんです。そこでヒヤリングを繰り返し、一つひとつ発注業務を紐解いていき、初めてそのロジックがわかりました」と田上氏。とはいえ、それは容易に言語化できるものではなく、作業は大変でした。

タンク在庫管理システムの稼働で、年500時間を削減

最終的に完成したタンク在庫管理システムは、タンクの残量データをIoTで検尺し、ソラコムの通信でデータをクラウドに送信、自動で発注予測から発注までを行います。発注の自動化だけなら市販のシステムでもありますが、このシステムでは発注予測まで自動で行い、検尺から発注まで人の手を介さないことがポイントです。

これによって年500時間、Smart Inventory Systemで合わせて年1,000時間の作業時間削減を達成しています。2021年4月にSmart Inventory Systemとしてプレスリリースを発信してからは、何十年という歴史のある工場で先進的なシステムが導入されたと国内外のメディアに取り上げられ、他社からも問い合わせを受けています。

「今後は、取得したデータをもとにデータサイエンスの視点から分析していくことで、製品の品質や生産性の向上、新たな価値の創造などにつなげていきたいと考えています」(資材・物流部 プロフェッショナル 高橋正人氏)

DXによって、より付加価値の高い仕事に注力できるように

AGCのDXの取り組みは、日々進歩しています。以前、同じくAGCのIoT活用事例として、工場における作業データを取得・分析できるIoTシステム「スマートロガー(R)」を紹介しました。ほかにも、全長500メートル以上あるガラスの製造工程で、一番後ろの工程の情報を、一番前の工程にソラコムの通信で送信し、設備の稼働状況の見える化を行い、現地まで移動しなくても現状や異常がわかるようにするといったことも。データの見える化には、ダッシュボード作成/共有サービス SORACOM Lagoonも活用されています。

IoTによる取り組みは、画像から動画データの取得へと進化しています。たとえば工場などの遠隔監視や異常の通知などで、ソラコムのAIカメラS+ Camera Basicの活用も進んでいます。

「DXやIoTの導入により、従来よりも改善のPDCAを回すサイクルが2倍、3倍と加速しています。また、作業の効率化が進んだことで、エンジニアや技術員も今まで以上に付加価値の高い仕事に注力できるようになっていると感じます。このあたりは、IoTやデジタル導入時の費用対効果という面からはうまく説明できないのでもどかしいのですが、実際にやってみたことで、そこに効果が出ていることを感じています」(高橋氏)

今後は、効率化のためのDXだけでなく、新しい価値を創造するDXにも取り組んでいきたいと考えています。「素材産業での価値創造DXは考え方が難しいところもありますが、当社の技術と組み合わせることで、お客様に対して新たな価値を提供できればと思います。ソラコムも含め、様々な会社と一緒に新しい製品をつくることもぜひやってみたいですね」(高橋氏)

組織としてDXを成功させるポイントとは?

最後に、組織としてDXを成功させるポイントを高橋氏に聞きました。「当社では、事業の実務をこなしながらデータサイエンスも扱える人材を育成していますが、やはり人材育成が重要だと感じています。同時にマネジメント側の教育も行い、組織全体で『改善することが仕事』という文化を醸成し続けることも大切です」(高橋氏)

それを受けて、田上氏も自身のチャレンジをこう振り返りました。「今回のシステム開発は世の中にない新しいものへの挑戦でしたが、上司もチャレンジングなテーマだからこそトライしようと後押ししてくれたことで成果につながりました。一方、現場でDXを進めるプレイヤーとしては、未知への挑戦でも諦めずにやっていこうとする気持ちが非常に大事だと思います」

目次

DOWNLOAD

導入事例ダウンロード

さまざまな業界のSORACOMを利用した最新IoT事例集をダウンロード頂けます。

下記フォームを入力いただき、送信ボタンを押してください。

全て必須項目となります

個人情報の取り扱いについては、

お客様の個人情報に関するプライバシーポリシーをご確認ください。