Contents

IoT 導入の背景

利用シーンが増えるにもかかわらず、熟練が必要な切削加工

岩間工業所は、静岡に本社を構える1966年創業の企業です。もともとは造船関連の部品を製造・据え付けしていましたが、1990年に自社プロダクトを作ろうと当時の社長が決断し、切削加工機(モデリングマシン)に参入しました。モデリングマシンは、デザイナー・設計担当者自身が 自分のデスクサイドでモデルを切削し、設計・デザインの立体検証を行うための切削機です。当社の切削加工機は、そのような用途から室内に設置することが多く、小型で静音、そして精巧な加工が特徴です。昨今のFabのムーブメントもあり、3Dプリンタよりも精度の高い立体検証ができるマシンとして、立体検証を要する製造業のデザイン・設計部門だけではなく、工場やFab施設などにも導入が進んでいます。2012年には台湾に、2013年にはタイにオフィスを構え、主に日系企業の海外拠点でもご利用が増えています。

利用用途は増えてきていますが、切削加工機の操作を行う制御装置(専用コントローラー)は、制御装置メーカーのものが取り付けられ、切削加工の座標の入力や、細かな調整などを、簡素なディスプレイと実際の加工機内部の状況を見ながらボタンを押して操作していきます。これらの操作には、熟練が必要で「誰もが簡単に使える」とは言えない状況でした。

IoT 導入の課題

独自開発のコントローラーとIoTで、操作と作業をサポート

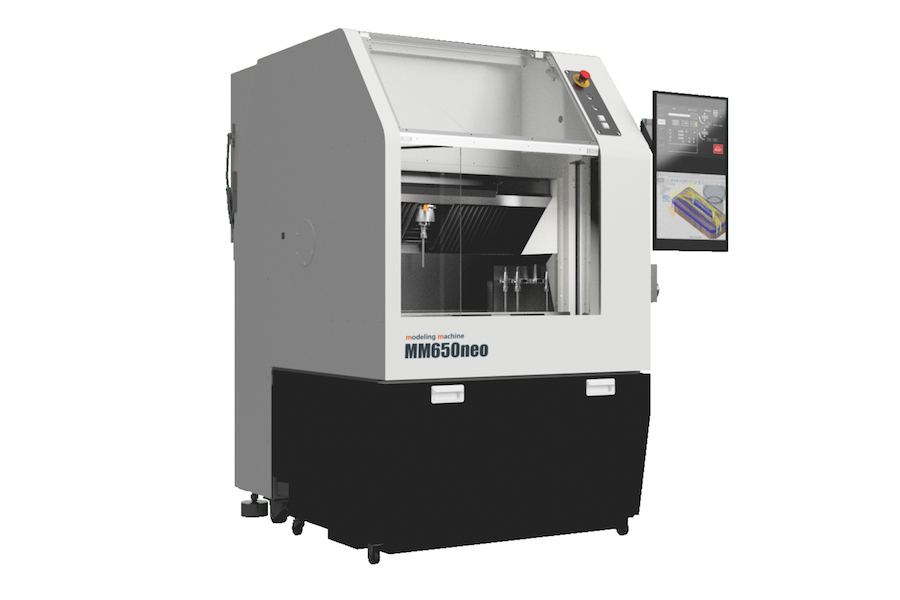

岩間工業所の新モデルの「MM650neo」では、「誰もが簡単に使える」ことを目的に、操作するコントローラー部分も自社開発、Windowsのパソコンとタッチパネルディスプレイに置き換えました。ディスプレイでは、グラフィカルに現在の進捗や座標の情報を見ることができ、制御装置の操作に比べ、パソコンやスマートフォンにアプリをベースにした見慣れたUIとタッチパネルでの操作は、例えば初見の学生さんでも少しレクチャーを受ければ使うことが可能です。

使いやすさを追求していくと、作業時間の課題にぶつかりました。素材を3Dモデリング設計図どおりに切削加工する作業は24時間以上かかることもしばしばあります。そのためデザイナー・設計担当者は、夜間や週末に切削加工機に素材をセットして正常稼働を見届けた後帰宅することも少なくありません。しかし、急を要する試作の場合は、設計図どおりに切削がされているか、切削機のエラーや刃先のトラブル等で切削が止まっていないか、何度か見回りにくることもしばしばありました。「使いやすさ」を追求したときに、安全も考慮しながら、社外にいてもこれらの状況をモニタリングできるような機能拡張を検討しました。

SORACOMが選ばれた理由

固定ネットワークなしで、切削加工機を安全にインターネットに繋ぐ

今までの切削加工機は、社内LANにつながっていたとしてもインターネットにつながっていませんでした。また、切削加工機が置かれているエリアには、社内ネットワークが敷設されていないことも多々あります。そこで、切削加工機のコントロールパネル側に、通信ゲートウェイと、SORACOM AirのSIMを用いることで通信環境を導入しています。取り付けの作業の手間や作業コストがかからないことに加え、オンラインから必要に応じて1回線から購入可能で、回線の開始休止などがユーザーコンソールで一括管理できることも便利だと感じました。

岩間工業所では、パソコンで作成した設計図を当社のAWSクラウド上に構築した独自システムに保管し、ネットワーク経由で設計図を配信する仕組みを持っています。切削加工の設計図には、新商品の名前などの機密情報が含まれるケースもあります。そのような要望がお客様からあった場合は、「SORACOM Canal」を利用することで閉域(インターネットからアクセスできないプライベートネットワーク)にするオプションも利用できます。

導入の効果

切削加工機をチャットツール経由で操作、IoT切削加工機だから可能な独自機能

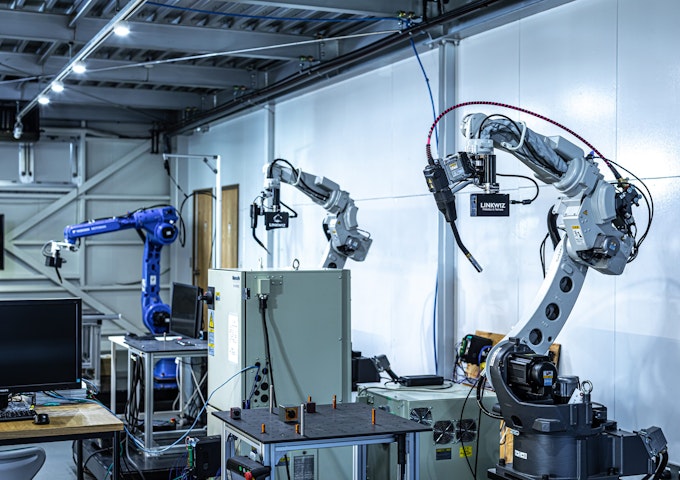

インターネットに繋がることを前提にできたことで、様々な機能拡張が可能になりました。切削加工機にカメラを取り付け、現場にいなくても、パソコンやスマートフォンから切削加工機内部の状況を把握できるようになりました。

さらに「使いやすさ」の観点から、スマホやパソコンからLINEやSlackなどのチャットツールの見慣れたUIを使って会話形式で切削加工機に「ライトを付けて」「進捗を教えて(コントロールパネルの画面キャプチャを送信)」「終わったら教えて(アラート通知)」「切削加工機内の様子を教えて(写真撮影して送信)」といった操作もできます。

現在はIWAMAの独自コントローラーがついていない機種でも、外付けの通信ゲートウェイとSORACOMの通信を外付けで設置しLINEでの操作が可能となりました。お客様にも好評です。

今後の展開について

切削加工を「誰もが簡単に使える」ようにして、活用シーンを拡げたい

切削加工は、今まで一部のデザイナーや設計者だけが活用できる作業であり、熟練や時間を必要とする作業でした。街にはFab施設なども増えてきており、3Dモデリングも「Fusion360」などタブレットで作成できるようになってくるなど、切削加工の使える人とシーンの拡がりを感じています。

IWAMAの切削加工機は「自社制御」「IoT化」をキーワードに、「誰でも簡単・便利に操作できる」ようこれからも機能を拡充していきます。

すでに、AI活用の取り組みを開始しており、切削加工機に素材をセットする際、カメラで座標を認識し、ずれている場合は、設計図をそのズレに合わせて切削加工するといった機能も初心者の切削加工をサポートします。その他にも大学と共同での新しい取組みにも挑戦しています。

切削加工を「誰もが簡単に使える」ようになれば、デザイナーや設計者が本職ではない方、例えばアイディアを持った個人はもちろん、街の大工さんやお医者さんなどにも切削加工をご活用いただけるのではないかと考えています。

目次

DOWNLOAD

導入事例ダウンロード

さまざまな業界のSORACOMを利用した最新IoT事例集をダウンロード頂けます。

下記フォームを入力いただき、送信ボタンを押してください。

全て必須項目となります

個人情報の取り扱いについては、

お客様の個人情報に関するプライバシーポリシーをご確認ください。