Contents

洋上の石油・化学プラントで、人手や移動時間をかけずに点検したい

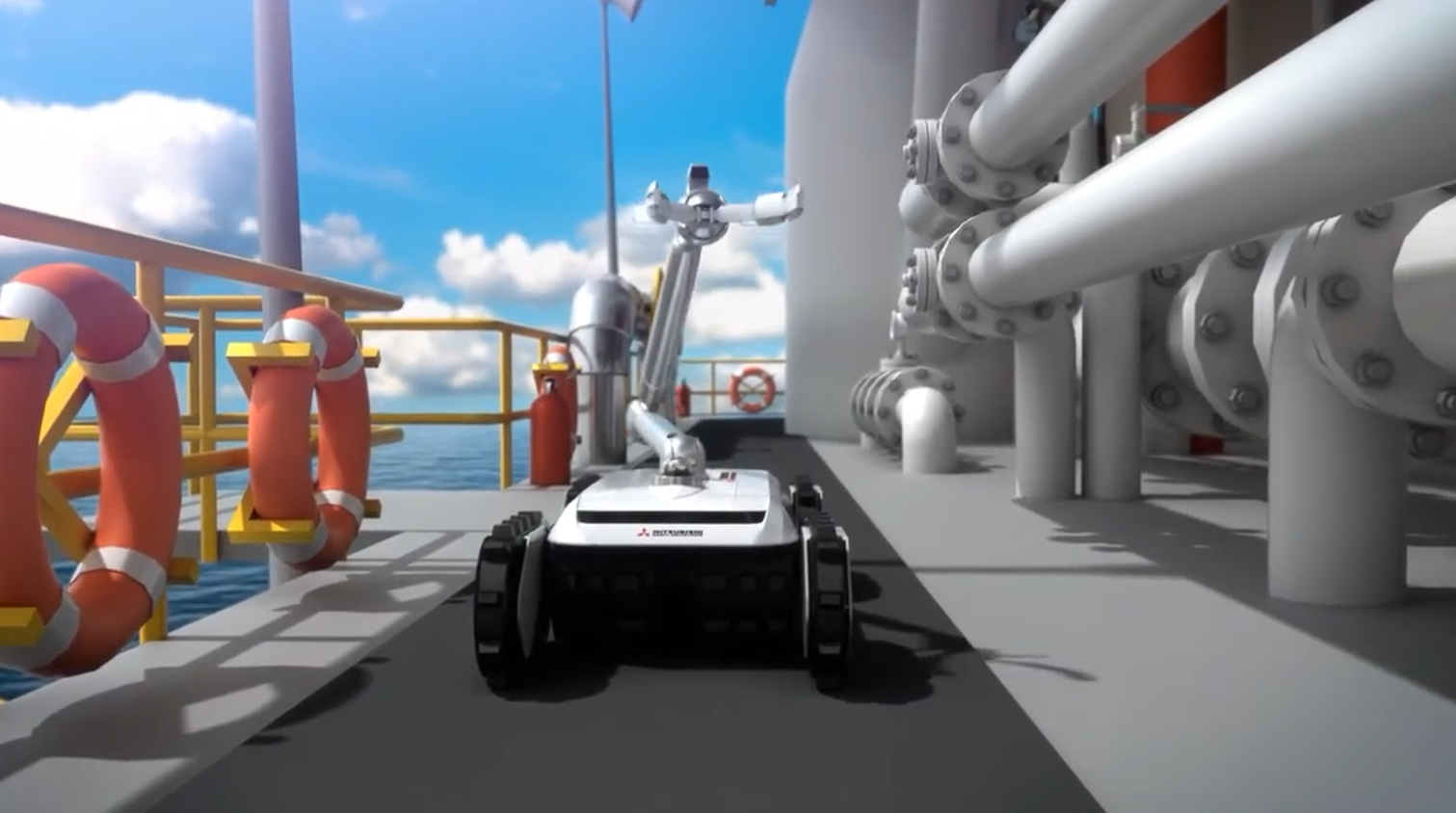

エネルギーや航空など、様々な分野で事業を展開する三菱重工業株式会社(以下、三菱重工業)。同社の原子力セグメントが、IoTを活用したプラント自動巡回点検ロボット「EX ROVR “ASCENT”」を、ENEOS株式会社と共同で開発しました。

中心となって設計や開発を進めたのは、機器設計部 装置設計課。当課は、原子力に関する工事を主な専門としており、原子力プラントの検査を行うロボットの開発も手掛けています。原子力プラントは定期的な検査を必要としますが、人間が行うには放射線による被曝といった危険が伴い、コストもかかるため、ロボットができる範囲はロボットに代行させることを目指し、開発がスタートしました。

その中で、今回紹介するEX ROVR “ASCENT”は、石油プラントや化学プラントでの活用を目的として開発されました。

石油・化学プラントでも原子力プラントと同様に、作業員が1日2回ほどの定期的な見回り検査を行います。これにも同じく人手が必要なうえに、海外の産油国では石油を掘削するプラントが洋上にポツンと浮かんでいる場合もあり、必ずしも人が常駐しているとは限りません。そこで何かしらの異常が疑われれば、ヘリコプターなどで人が飛んでいき、確認や対応をする必要がありました。また、天候が荒れているときはヘリコプターを飛ばせず、復旧に時間がかかってしまうこともありました。

これらの課題から、石油・化学プラントでも検査の自動化のニーズがあり、開発を行うことになりました。

初めてIoTを使った開発に着手。サポートの手厚さでソラコムを選定

EX ROVR “ASCENT”の開発がスタートしたのは、2014年。石油・化学プラントで使用される機器は国際的な規格に基づいて防爆認証を取得する必要がありますが、そもそも装置設計課では防爆性能を持ったロボットを開発することが初めてでした。そこで、まずは防爆性能の開発にフォーカスし、ロボット自体はローカルサーバーの環境下で、人が遠隔操作を行うようなものにしようと考えました。

しかし、開発が進んでいく中で、遠隔操作と自律走行の両方ができる仕様にすることに。その場合、遠隔操作を行いたいときはロボットと遠隔操作端末の相互通信を、自律走行をさせるときはロボットとサーバーの相互通信を、といったように、通信の切り替えが必要になります。これにデータの蓄積なども含めた仕組みをすべて自社で構築しようとすると、莫大な量の開発をしなければならず、予定された開発期間にも到底間に合わないということが課題になりました。

そこで、すでに様々な機能がサービスとして提供されているAWSや、既存の通信サービスを利用する方向へ、2018年ごろにシフトすることになりました。当時の装置設計課では、クラウドを活用することが初めてだったため、データをどのようなフローで処理し、蓄積すればいいのかすらもわからない中、社内外での情報収集からのスタートでした。

通信面では数社を比較しましたが、利用を予定している国でグローバル通信が利用可能であることや、機密情報も含む通信が閉域網によりセキュアな環境下で行えること、サポートサービスの利用で手厚いサポートが受けられることが決め手となり、ソラコムを選びました。

ソラコムはプラットフォームの提供を主事業としているため、基本的に開発自体はお客様が主体となって行います。しかし、IoTの開発に不慣れなお客様には「SORACOM プロフェッショナルサービス」という有償のサポートサービスを提供しており、経験豊富なIoTプロフェッショナルコンサルタントがプロジェクトの支援を行います。

「ご担当いただいた方がAWSを使ったIoTシステム構築について豊富な知見をお持ちだったので、SORACOMを利用した通信面だけでなく、AWSについても相談に乗ってもらいました。今でも定期的にミーティングしていますが、EX ROVR “ASCENT”に対してしっかり中身を理解していただいたうえで、適切なアドバイスをいただけることが大変心強いです」(原子力セグメント機器設計部 装置設計課 水野直希氏)

自動でプラント上を動き回り、点検に必要なデータを取得

こうして、長さ70センチ、幅45センチ、高さ60センチというサイズのEX ROVR “ASCENT”が完成しました。国内の製油所や、海外の産油国で洋上に浮かぶプラントの点検に使用することを想定しており、一番の特長は防爆認証を取得したロボットであることです。

EX ROVR “ASCENT”の機能は、プラントの中を階段の上り下りも含めて自動で動き回り、ところどころでアームの先に付いたカメラから画像を取得したり、マイクから音声を収録したりしてデータを収集すること。そのほか、タンクなどの温度を計測できる熱画像カメラや、ガス濃度を計測するセンサーなども搭載しています。取得したデータはクラウドに送信され、そのデータを人が見ることで点検を行い、場合によって異常を判断します。

その一連の仕組みの中で、ロボットにはデータ通信サービス SORACOM Air 、ロボットと遠隔操作端末というデバイス間の通信にはSORACOM Gateといったように、ソラコムのサービスを複数活用しています。「ロボット、遠隔操作端末、AWSという三者間の通信をすべてSORACOMでまかなうことで、システムの仕組みを整理でき、メンテナンスにかかる負担を軽減できる。これは、かなり大きなメリットだと感じています」(水野氏)

EX ROVR “ASCENT”は1回2時間の充電で最大2時間の点検が可能になっています。つまり、これまで人による点検では24時間点検することはできませんでしたが、2台を交互に使えば稼働率は100%となるため、それが可能になります。また、これまで以上に点検の頻度を上げ、より密なデータを取得することも可能になります。今のところEX ROVR “ASCENT”は自動で動き回る情報収集ロボットという役割ですが、将来的には点検の適不適といった判断まで自動で行えるようにしたいと考えているとのことです。

データを活かしてさらなる価値創造を目指す

今後は、取得したデータをディープラーニングや信号処理などで解析し、自動で異常検知もできるといった方向に発展させていきたいと考えています。異常検知のほかにも、「センサーが集めてくるデータをどう料理すれば、より価値が生み出せるのかといったことにも注力していきたいです」と、水野氏は展望を語ります。

EX ROVR “ASCENT”でのIoT活用について三菱重工業の社内で発表したところ、装置設計課の部署内外からたくさんの反響があったそうです。また、「SORACOMをこういう製品に適用できないか」といった問い合わせも多く、いろいろなアイデアが挙がっているといいます。

しかしその一方で、原子力に関するところでは、機密性の高い情報の中でもトップクラスの機密情報を扱っていることもあり、IoTやクラウドの活用に対するハードルが高いといった側面もあります。

「ただ、世の中はクラウドに移行する流れですし、クラウドを使えばデータを1箇所に集約できるメリットもあります。そうすれば、よりデータの活用にも価値が出せるようになるでしょう。個人的には、原子力の分野でもIoTやクラウドが活用されるようになればいいなと感じています」(水野氏)

目次

DOWNLOAD

導入事例ダウンロード

さまざまな業界のSORACOMを利用した最新IoT事例集をダウンロード頂けます。

下記フォームを入力いただき、送信ボタンを押してください。

全て必須項目となります

個人情報の取り扱いについては、

お客様の個人情報に関するプライバシーポリシーをご確認ください。